19970277888

19970277888

发布时间:2025-08-14 点击数:86

金属模具作为工业制造的“母机”,其精度与寿命直接决定终端产品的质量与生产效率。CNC精雕机凭借微米级加工精度、复杂曲面处理能力及智能化工艺适配性,已成为金属模具制造的关键设备,推动模具行业从传统加工向高精、高效、高柔性方向迭代升级。

一、技术优势:精度与效率的突破

1.微米级精度控制 CNC精雕机采用高刚性大理石床身和精密传动系统(THK C3等级丝杆、银泰导轨),定位精度达±0.005mm,重复定位精度±0.003mm。搭配动态热补偿技术,可抑制加工过程中的热变形误差,保障大型模具腔体(如汽车覆盖件模具)的长期稳定性。

2.小刀具精加工能力 使用直径0.2–3mm的硬质合金刀具(如金刚石涂层刀具),实现传统铣床难以完成的精细特征加工:

锐角清根(最小内角R≤0.1mm)

微纹理雕刻(皮纹、花纹深度精度±0.02mm)

窄槽加工(宽度≤0.3mm)。

3.多材料适应性

高硬度钢材(如Cr12、淬火钢):通过自适应切削参数(进给速度0.05–0.2mm/r)降低切削力,避免崩刃。

脆性材料(如陶瓷电极):专用陶瓷精雕机配合负压除尘系统,崩边率<0.5%。

紫铜电极:高效加工棱角分明的EDM电极,表面粗糙度Ra≤0.4μm,提升电火花加工效率30%。

二、核心应用场景与技术突破

1.精密冲压模具制造

眼镜/钮扣冲模:以Cr12为基材,精雕机加工眼镜角丝、中梁等微型冲头,轮廓误差≤±0.01mm,寿命提升50%。

汽车零件模具:多轴联动加工曲面镶块,配合在线检测(OMP400测头)控制型面公差±0.02mm,减少后期手工修模。

2.注塑与滴塑模具加工

薄壁件成型:针对59号铜材滴塑模具,采用分层切削策略(吃刀深度≤0.1mm),保障0.5mm壁厚均匀性。

光学纹理模具:在手机外壳模腔表面雕刻AG磨砂纹或菱形纹理,粗糙度一致性达98%。

3.特种工艺模具

烫金模板:不锈钢基板微图案雕刻(线宽50μm),支持批量定制化生产。

压花辊轮:圆柱体工件螺旋雕刻皮革压花纹,纹深波动≤±0.03mm,提升皮革装饰品良品率。

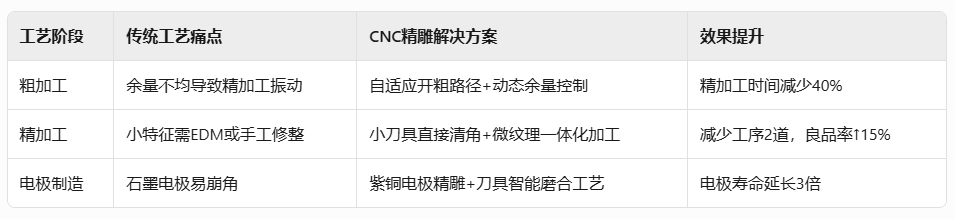

三、工艺创新与效能提升

1.复合加工流程优化

2.智能化生产协同

AI路径优化:通过机器学习分析材料硬度波动,实时调整主轴转速(40,000–80,000rpm)和进给速度,刀具断刀率降低60%。

预测性维护:振动传感器监测主轴轴承状态,故障预警准确率>90%,减少计划外停机30%。

四、行业挑战与应对策略

1.技术瓶颈突破

刀具磨损控制:针对淬火钢加工,采用CBN涂层刀具+油性切削液,刀具寿命提升200%(传统刀具加工60min后磨损,CBN刀具可达180min)。

深腔加工变形:优化夹持方案(真空吸盘+侧向辅助支撑),控制薄壁件变形率<0.1%。

2.成本控制策略

材料嵌套优化:CAM软件自动排料,铝板利用率从60%提升至85%,单件成本降低30%。

设备选型协同:粗加工用CNC铣床+精加工用精雕机,比全工序精雕效率提升50%。

五、未来趋势:智能化与绿色制造

1.技术融合升级

激光-精雕复合加工:激光预切割高硬度材料(如碳化硅镶件),减少刀具磨损,加工效率提升200%。

数字孪生应用:构建机床全生命周期数字模型,预测主轴精度衰减趋势(误差<5%),优化换刀周期。

2.可持续发展路径

粉尘控制:全封闭防护+纳米级负压除尘(捕获率99.97%),符合Class 1洁净标准。

冷却液循环:闭环过滤系统使冷却液利用率达95%,降低危废处理成本。

CNC精雕机已从模具制造的“辅助工具”跃升为高精密加工的核心载体。其在微特征成型、多材料适配及智能化闭环领域的突破,正推动汽车、电子、消费品等行业的模具向超高精度、长寿命、低成本方向演进。未来,随着激光复合加工、AIoT协同及绿色制造的深度整合,CNC精雕机将进一步赋能金属模具行业,成为支撑“工业4.0”精密制造生态的基石。